自山东能源集团深化市场化精益化“六精六提”融合管理以来,东华科技自下而上以精益管理工具为推手,深入剖析诊断,挖掘短板瓶颈,突破性开展技术创新、管理创新、全员微创新等工作,改善之风日益浓厚,创新成果竞相涌现。

改善就是要暴露问题、找到症结

10月13日,竖直拉杆断裂专项治理精益项目经验收合格,正式结项,这让熟料事业部部长张兵放下了心头大石。

原料磨是熟料生产的主机设备之一,其高效稳定运行与否直接关系到生产组织的效率,而竖直拉杆则是原料磨中用于磨辊加压研磨的关键连接机构。近几年,熟料线产量增加,原料磨台时提高,竖直拉杆偶尔会发生断裂,每次断裂会造成原料磨停机近20个小时,对生产稳定造成严重影响。直面问题不回避,解决问题不避难,该公司熟料事业部将“原料磨拉杆断裂治理”列为精益大项目进行难题攻关,成立攻关小组,组织专业人员进行深入研究,全面分析数据,找到问题症结。

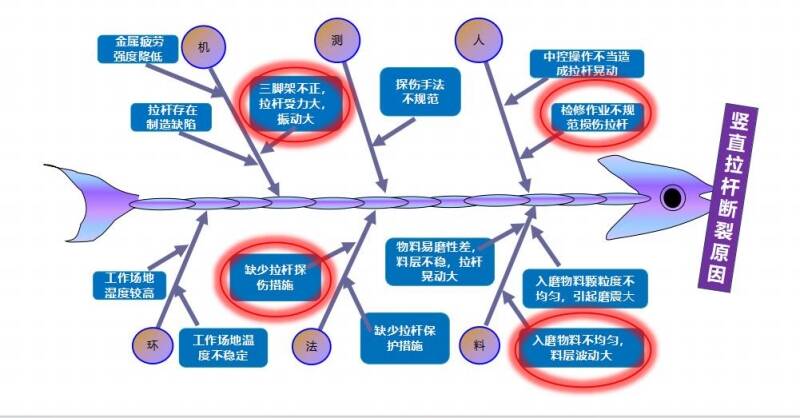

攻关小组利用散点图、直方图、鱼骨图、头脑风暴等工具,组织技术骨干人员多次论证,最终确定入磨物料不均匀、料层波动大、三脚架不正,拉杆受力大,振动大、缺少拉杆探伤措施等原因,并一一解决,为进一步提高原料磨台时做好了充分准备。

“从前期调研、方案论证到运行优化,我们前后花了近5个月的时间,仅是确认温度料层这一项参数,我们就与调度中心进行了不下10次的实验和论证。”烧成车间主任田海洋介绍。据了解,该项目实施18个月后,因为拉杆头断裂造成的原料磨停机次数为零,保障了原料磨的安全稳定运行。

改善就是要走进一线、合力攻关

东华科技把全员改善工作纳入年度重点工作任务,注重发挥党支部战斗堡垒作用和党员先锋模范作用,围绕解决生产经营的瓶颈问题,成立多个党员先锋队、攻关组,引导全员走进一线、合力攻关。

“预热器又结皮了,我抓紧处理!”熟料事业部烧成车间巡检工高绪强通过对讲机汇报了现场情况。在水泥企业,生产过程中结皮问题屡见不鲜,结皮增厚对翻板活动造成影响,严重时会卡住堵塞下料管,被迫造成停机。“有问题,党员管理人员要冲在前线,我们组成党员先锋队,经过现场反复调试,组装翻板阀传动装置及限位锁紧装置,下料实现均匀顺畅,同时利用翻板阀自动化控制,电机驱动偏心轮带动翻板阀实现开合,减少人工参与。”张兵说。

此前,该车间需要安排2名岗位工每班至少翻动一次翻板阀,费时费力,还存在机械伤人、物料飞溅造成高温灼伤等风险。改善后实现岗位合并,降低了劳动强度,因翻板阀堵塞造成停机问题也大大减少。

改善就是要找出规律、固化标准

“根据单位时效核算表倒推,水泥发货系统电耗单耗还有很大的降幅空间。”在东华科技班组大墙会议上,济南万华公司在汇报中提到了他们的降本举措。

东华科技把岗位创新征集作为全员改善的重要载体,引导广大干部员工在各自岗位上动脑筋、想办法,职工的“金点子”成为企业管理的“金钥匙”,发货系统降电耗就是来自职工的岗位创新。济南万华生产部部长吴军营持续跟踪发货系统流程,核算过程用电情况,通过对标其他单位和往年同比情况,准确找到了电耗症结。

“通过锁定发货时间和频次,找出电耗规律,我们发现科里奥利秤内部气路状态和八嘴包装机停机后气路的状态是影响电耗的主要原因。”济南万华副总经理杨新生说。找到规律后,他们重新优化两个系统的气路开闭时间,将开关时间和频次形成固化标准,使其达到最优状态,电耗保持在每吨1千瓦时以内。

据了解,东华科技按照“申报-评审-实施-评价-市场化收购”的思路,持续深入开展月度岗位创新征集评选活动,立足岗位诊断问题,发现价值创造点,实现岗位降本增效。今年以来,共评审通过“金点子”37个,创新、创效、创造在该公司蔚然成风。