近年来,山东玻纤持续提质量、增效益,稳步进军高端领域。自建厂以来,该公司先后研发四大类、300多个产品体系。“我们目前正在升级研发高性能HG、HG2系列产品,在弹性模量、拉伸强度等方面具有优异表现,特别适用于风电等高端市场。”山东玻纤副总经理郭照恒介绍。

生产这些产品需要“玩转”几种生产工艺?山东玻纤总工程师杨风波给出的答案是3种。

炉子怎么烧?

玻璃纤维制造时,需要将原料放入窑炉中烧成玻璃液,与寻常“烧柴火”不同的是,烧窑炉需要多种工艺才能烧好。

2008年12月,山东玻纤第一条生产线窑炉点火,彼时采用中碱窑炉熔化工艺生产玻璃纤维。该工艺无法精准地控制玻璃液的成分和温度,从而影响产品的力学性能和化学稳定性。

随着时间的推移,玻璃纤维市场需求呈现出多样化、高品质化趋势。传统中碱窑炉熔化工艺在生产效率、产品质量稳定性等方面逐渐暴露局限性,山东玻纤毅然决定探索新工艺。

他们投入大量人力、物力进行技术攻关,不断研究池窑的结构优化、温度控制技术、原料配方改进等关键问题,通过与国内外高校和科研机构的合作,借鉴先进的技术理念,逐步掌握垂直碹顶纯氧燃烧技术。

“使用垂直碹顶纯氧燃烧技术可减少热量损失,提高热能利用效率,节能效果达到20%以上,减少NOX排放量70%左右,可实现碳排放绿色循环发展。”杨风波介绍。

(职工正根据窑炉运行情况调整原料比)

与此同时,他们发现在窑炉底部的投料区、高温区设计多排大功率底插钼电极,可有效降低窑炉的空间热负荷强度,能够避免配合料成分挥发对玻璃组分的影响。

为此,他们引入多排电极大功率电助熔技术,根据玻璃液实际温度调节各分区的电助熔输入功率,实现电助熔功率自动有效地调整,热效率达到80%以上,电燃比达到30%。

“我们还使用了低导热率高强高铝隔热保温材料,能够起到‘热障’作用,窑炉表面温度可下降40-70℃,减少5%的热量损失,提高窑炉热效率,控制和改善窑炉对外部空间的热辐射状态,提高窑炉内部空间的热稳定性和均匀性以及生产现场的舒适度。”杨风波说。

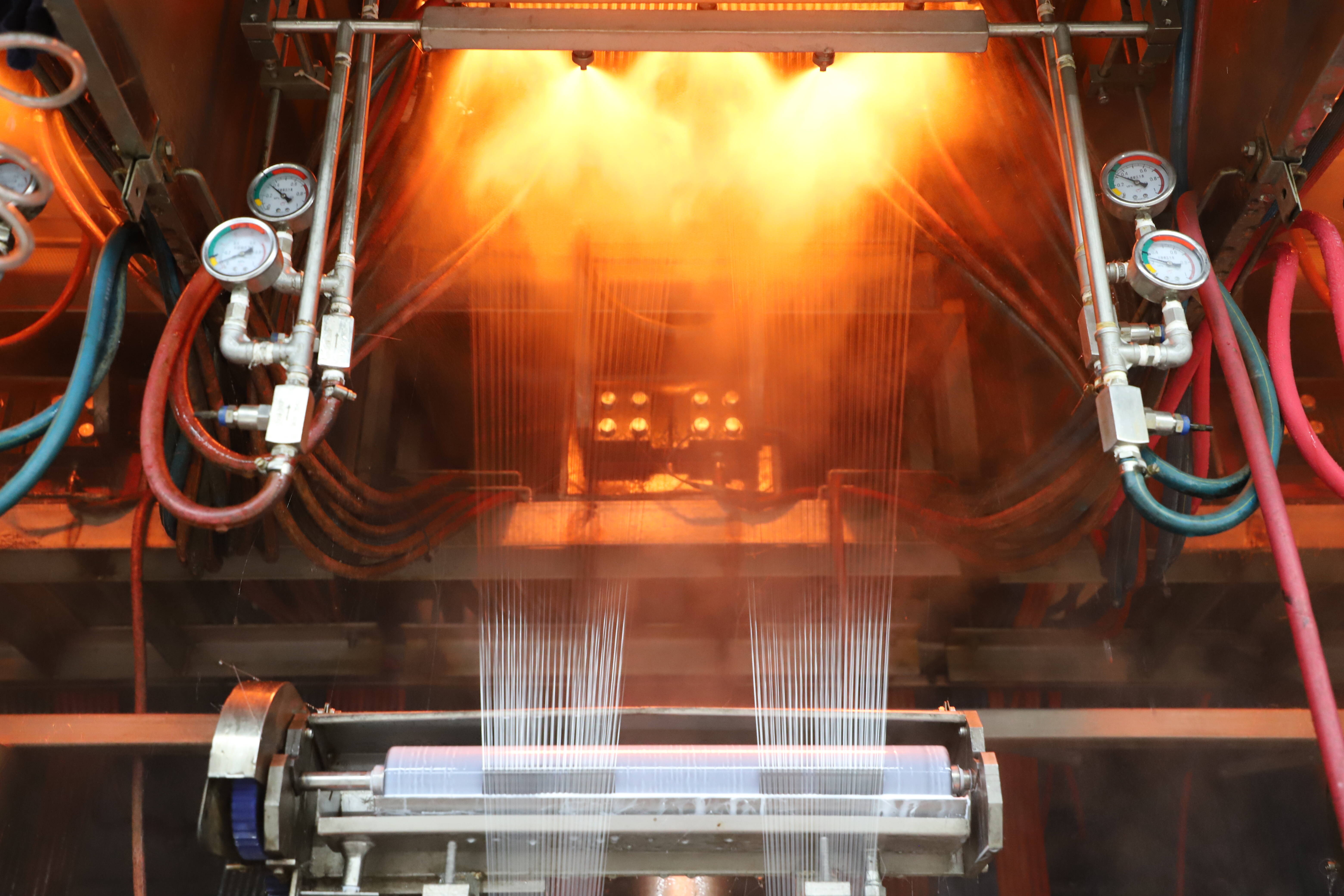

“粉条”怎么做?

红薯粉条制作需要将粉芡放到漏勺里敲打流成条状,玻璃纤维的拉丝工序也类似。窑炉烧出玻璃液后,自流到主通路和分配通路,玻璃液经铂铑合金漏板后,高速旋转的拉丝机在下方牵引,形成玻璃纤维。

漏板是影响玻纤产品质量的关键,其尺寸发生变化即意味着漏板报废,这导致普通漏板仅仅只有1年“寿命”,而更为关键的是普通的漏勺只需要20元左右1个,而玻璃纤维生产中所用到的铂铑合金漏板却要200w。

高昂的“铑价”以及极少的“寿命”导致“去铑化”势在必行。为此,山东玻纤不断攻关,成功研发新型漏板关键核心技术,解决了“寿命短、价格贵”的问题。

(玻璃液通过漏板流出)

“我们使用了一种特殊材料代替“铑”,并对加工工艺进行优化,对结构进行合理化设计升级,不仅作业稳定、能耗降低,平均每个漏板的使用寿命也大大增加,每台新型漏板可减少成本投入约80万元。”杨风波说。他们采用自主研发设计的新型单底板多孔大漏板,采用全新的结构形式,在保证满足工艺性能和使用寿命的前提下,优化铂铑比例,降低生产成本。

据了解,该技术目前已取得10项发明专利,其研究所得成果为下一步池窑漏板革新和升级提供了理论支持和数据支撑,对于玻纤漏板领域更是一次巨大飞跃。

“面包糠”怎么抹?

“这就像面包糠,得给他裹上去,才能下油炸,不然没味!”杨风波带笔者走进拉丝车间时举例道。

笔者了解到,在玻璃纤维生产过程中,需要在玻璃纤维表面涂覆浸润剂,既能有效地润滑玻璃纤维表面,又能将数百根乃至数千根玻璃纤维单丝集成一束,还能改变玻璃纤维的表面状态。

“浸润剂是混合物体系,从外观看,可以是溶液、乳状液、触变型胶体或膏体,因其作用和性能多样,故其组分亦相当复杂。各大玻璃纤维公司对于浸润剂技术都是相当重视,并视为核心机密及主要竞争能力,可以说,有多少种浸润剂,就有多少种产品。”杨风波说。

(职工反复试验中)

为提升行业竞争力,山东玻纤合作国内知名高校、科研院所,搭建产学研体系,将企业技术创新项目与高校教研项目融合,致力于在新技术、新工艺研究开发等方面攻坚克难。

他们通过反复的实验与大量的验证,研制出了具有乳液体系稳定、成膜均匀、涂覆效果好、涂膜致密性好、利用率高、产品迁移小等诸多优质性能的组分——新型环氧乳液,成功打破技术壁垒,解决成膜剂技术门槛高、开发难度大的难题,每年可节约成本近6000余万元,极大程度地提高山东玻纤原材料自主供应能力,对于实现原料自主可控具有战略意义。

“我们还对浸润剂涂覆系统进行了改造,并针对喷雾装置、涂覆装置和集束装置进行创新升级,有效提高浸润剂涂覆效率,降低瑕疵率,实现降本提质。”杨风波说。