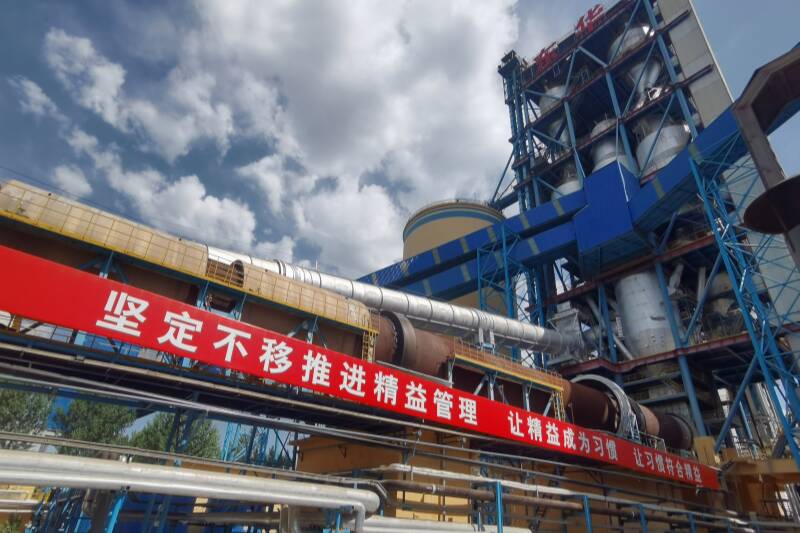

今年以来,面对复杂的经济形势和严峻的行业挑战,东华科技以精益管理为抓手,以技术创新为引擎,以全员参与为基础,深入贯彻落实“五转五增五提升”活动要求,打好提质增效“组合拳”,为实现高质量发展注入强劲动能。

技术攻坚破难题

经过多日的技术攻关,东华科技熟料事业部近日传来喜讯:二线篦冷机风机技改项目取得显著成效,设备运行指标持续稳定,这一关键生产环节的优化解决了长期困扰该公司的“头痛病”。

离心风机是篦冷机供风的关键设备,自运行以来多次因轴承过热而影响生产效率。“轴承频繁损坏不能总是简单的维修更换,必须要找出设备故障的根本原因,只有‘把准脉’,才能‘下对药’。”该公司熟料事业部烧成车间副主任郭森在班前会上说。

面对风机轴承频繁损坏的“病症”,东华科技组织技术骨干对故障风机开展系统性拆解分析,重点排查轴承磨损、叶片动平衡等关键因素,深入探究故障发生原因。他们对轴承进行升级改造,大幅提高其承载能力;设计专用油槽结构,实现润滑介质的精准输送。经过改善,该公司成功攻克了风机轴承频繁损坏的难题,确保了生产的持续稳定。

创新改善提效能

东华科技倡导“人人都是问题发现者,个个都是创新改善者”,将创新阵地前移到生产岗位,通过建立常态化创新激励机制,充分调动员工创新积极性,将改善活动融入日常生产管理。

哪里有问题,哪里就有改善。“回转窑的轮带挡轮在生产时需要涂抹油脂进行润滑,每隔两小时人工涂抹一次,工作费时费力还存在安全隐患。”东华科技熟料事业部烧成车间副工段长刘欣表示。

通过多次现场调研、设计优化,刘欣使用石墨材料代替油脂润滑,自主设计制作石墨润滑自动调节装置,实现了轮带挡轮的自动调节润滑,同时解决了油液润滑造成的现场脏污问题。

“石墨自动润滑装置安装后,只需要每天定期检查更换石墨就可以了,大大降低了我们的劳动强度,安全作业也有了提升。”刘欣表示。

据了解,东华科技今年已受理来自一线的岗位创新提案500多项,全员创新、人人改善的良好氛围持续深化。

精益降本增效益

东华科技深刻把握“一次做对、减少浪费,持续改善、追求卓越”的精益管理内涵,以创新为驱动,以改善为路径,全面落实山东能源集团“厉行节约、严控成本”实施意见和十项费用节支行动方案,取得了显著成效。

该公司熟料事业部二线窑头篦冷机中温烟道同时为煤磨系统和余热发电系统提供热风,但两侧风量设计与实际需求风量并不匹配。“燃料浪费是我们成本管控的关键点,要从整体上优化资源分配,充分发挥生产潜力。”该公司熟料事业部电力运行车间供水供暖主管马宝山表示。

经过综合分析原辅材料质量、风速、温度等多重因素,马宝山带领团队对煤磨用风管道进行系统性改造,成功实现热风资源再分配:在保证煤磨系统正常运行的前提下,减少其用风量,同步提升发电系统用风温度与风量,二线吨熟料发电量提升3度,实现降本70余万元。

东华科技把创新改善与降本增效深度融合,激发全员参与、持续改善的内生动力,1-5月份,通过原辅材料降本、现场精益管理和修旧利废等,实现自主降本1000余万元。