精益化是干好活,市场化是分好钱。这是山东能源新材料公司东华科技公司实施精益化市场化“两化融合”以来得出的朴素结论,也是广大干部职工深刻的切身体会。

2023年是能源集团“两化融合规范年”,作为曾经的“两化融合”推进试点,东华科技如何创新举措提质效,使精益化和市场化同向聚合、深度融合,如何将“两化融合”抓在平常,融入日常?记者走进东华科技公司一探究竟。

精算成本倒逼管理提升

走进东华科技熟料事业部调度指挥中心,中控大屏幕上显示着实时变化的熟料成本水波图和柱状图。“这是我们新研发的‘日成本’管理核算系统,可实现对熟料生产的燃料成本、配料成本、电力成本和人工成本实时监测分析,快速计算出熟料生产的实时成本。”东华科技公司技术(信息)中心信息管理员刘钦河介绍。

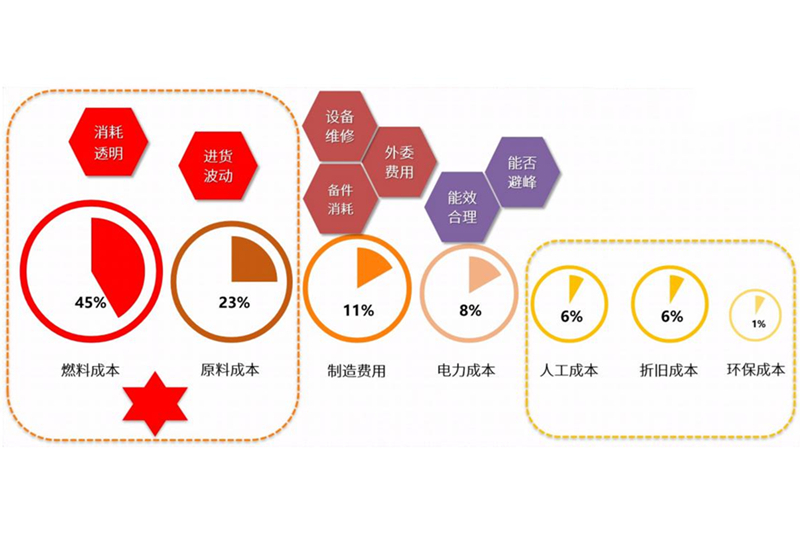

自2016年“两化融合”在东华科技扎根以来,经过几年的探索与实践,形成了具有东华特色的运营管理体系。如何进一步将管理价值化拓展到生产过程的全流程,使得价值链上的每个环节更加精益高效是他们的主攻方向。2023年,他们又导入单位时间效益核算模式,开始构建日成本管理体系。该公司聚力打造厂部、车间两级基层“成本”和“利润”中心,将成本划分为六大模块、十六个要素,设计库存、生料、熟料、水泥成本核算表,确定单位成本基础线,逐步搭建起日成本核算机制,实现各工序的即时诊断、即时调整、即时管控。

“日成本管理最大的优势是实现了降本提效管理由自上而下的被动管理模式向岗位班组自下而上的主动管控模式转变。”该公司“两化融合”中心主任刘倩说,他们推行精准、精细对标,进一步细化考核指标、完善管控体系,将每日产生的成本要素分解到每个车间、工段,从时间和空间上细化颗粒度,为指标改善、目标达成提供了精准的数据支撑和指导。

成本要素细化后,众多成本数据实现互联互通、实时监测计算成为日成本管理的关键。为更好挖掘成本背后的要素关系,他们创新研发了日成本数据分析系统,深挖生产成本横向与纵向各维度关系,实现生产成本数字透明化。通过数据分析及数据应用,形成日成本管理数据,提醒和倒逼各管理部门、各单位自查成本波动原因,高效协同作业。

这一点,制成事业部副部长娄岩文深有体会。之前的成本管控基本都是“各自为战”,上下流程之间、各单位之间基本不沟通。实施日成本管理以来,上下流程都成为影响成本管控的关键环节,大家都自觉联系、协同管控,取得显著效果。一季度以来,制成事业部吨水泥成本降低1元左右。

“不要小看这一块钱,这是整个生产流程管理优化的结果,关键时期,一块钱就能决定企业生死。”娄岩文看着管控平台上密密麻麻的成本数字很是感慨。

精益改善促进标准落地

今年一上手,东华科技公司销售团队就传来喜讯,他们一举拿下津潍高铁济南到滨州段高铁工程水泥招标项目,实现精益营销“开门红”。

精益化市场化深度融合是持续改善、不断提升的过程。东华科技坚持价值化管理,树立“大改善”理念,自上而下实施公司级、厂部级、车间级改善项目,将“精益管理市场化、市场运作精益化”的理念贯穿于“两化融合”整个推进过程中。

他们对现有营销管理模式进行升级,从“产销一体”向“产销分离”转变,成立水泥营销中心,布局鲁中、鲁西、鲁北、鲁东四大区域,对市场营销人员实行完全市场化机制,淡化行政级别,薪酬与业绩完全挂钩。

“以前水泥销售都是各管一片,淄博万华跑淄博万华的,济南万华跑济南万华的,难以形成攻坚大工程的强大合力。”刘倩说,现在精益改善后,大营销格局初步形成,在市场研判、项目攻坚等方面显示出强大的“生命力”。

精益营销只是精益改善的“冰山一角”。采访间,“两化融合”中心副主任孙中正带领记者前往该公司的“网红打卡地”——煤粉制备转子秤房参观。

只见转子秤房内窗明几净、设备整齐、环境整洁。“这是我们的精益改善示范点之一,是到东华参观交流客人的必到之地。”孙中正介绍,从2018年开始,他们就花大力气打造精益示范点,以点带面,带动全公司各个生产环节精益改善。一时间,皮带地坑摇身变成“咖啡厅”等精益改善工作在该公司传为美谈,口口相传。

回到“两化融合”中心,孙中正拿起一摞一尺多厚的精益改善项目汇编,这是他们两年来形成的所有的精益改善项目。他们立足公司级项目改善、车间级标准作业、班组现场改善、岗位创新创效四级改善要求,每月拿出10万元专款专用于精益改善奖励。截至目前,该公司市场化收购精益改善项目达到170余项,收购交易额157万元。

“下一步,我们在打造实体精益示范点的基础上,拓展推进精益数字示范区和智能精益示范区打造工作,以精益思维推进数字化建设稳步提升。”说起下一步的工作计划,刘倩思路清晰、侃侃而谈。

建机制育人才同向发力

问及几年来“两化融合”管理工作持续深入开展的秘诀,该公司党委书记、董事长张全很有感触,几年来从公司到分公司到车间班组,他们层层实施“两化融合”“一把手”工程,通过抓好“关键少数”,为深入开展“两化融合”工作提供坚强的政治保障和组织保障。

据了解,东华科技“两化融合”工作最早始于2016年,先后经历了标准化、流程化、价值化和体系化4个阶段。每个阶段既是探索求是、创新求效的过程,也是对各级组织总结提炼、建立机制的最好“试水”。

东华科技将持续规范作业标准,推进作业流程规范化、降本提效日常化作为深入推进“两化融合”的抓手和着力点。他们对全公司297个岗位进行会诊把脉,借助专业力量编制标准作业卡214个,指导岗位工现场标准高效作业。在此基础上,各单位、各车间坚持每天晨会抽查标准作业卡,根据现场情况逐步改进完善,促进每名员工讲标准、学标准、会标准、用标准。

长时间的标准改善让很多员工养成了自我革新的习惯。熟料事业部员工吕明在视频写实修订标准的情况下,还自发地将标准化作业录制成视频作为带兵提素的“自制教材”,供新入职员工学习借鉴。“师傅自制的视频教材非常实用,画面感强、立体直观,全面展现了岗位操作标准和岗位降本提效要领。”2022年入职的高校毕业生郭继昂说。

机制是基础,人才是关键。“两化融合”管理人才的持续培养是该公司又一力作。他们依托“两化融合”中心管理考核平台,制定了长期的上挂锻炼、下放实践的培养机制。两年间,来自各单位、各车间的10余名管理人员培训后返岗,成为各公司、各车间“两化融合”管理工作的中坚力量。

“培训返岗后的管理人员体现出强大的渗透力和引领力。在他们带动下,更多的人主动参与到‘两化融合’工作中来。同时,基层管理人员的专业化配置,实现‘两化融合’各级管理的无缝衔接,工作更接地气,整体工作更顺畅、更高效。”谈及“两化融合”人才培养带来的好处,刘倩高兴地说。目前,该公司各层面“两化融合”专业人员达30多人,为“两化融合”规范运行奠定了坚实的组织基础。