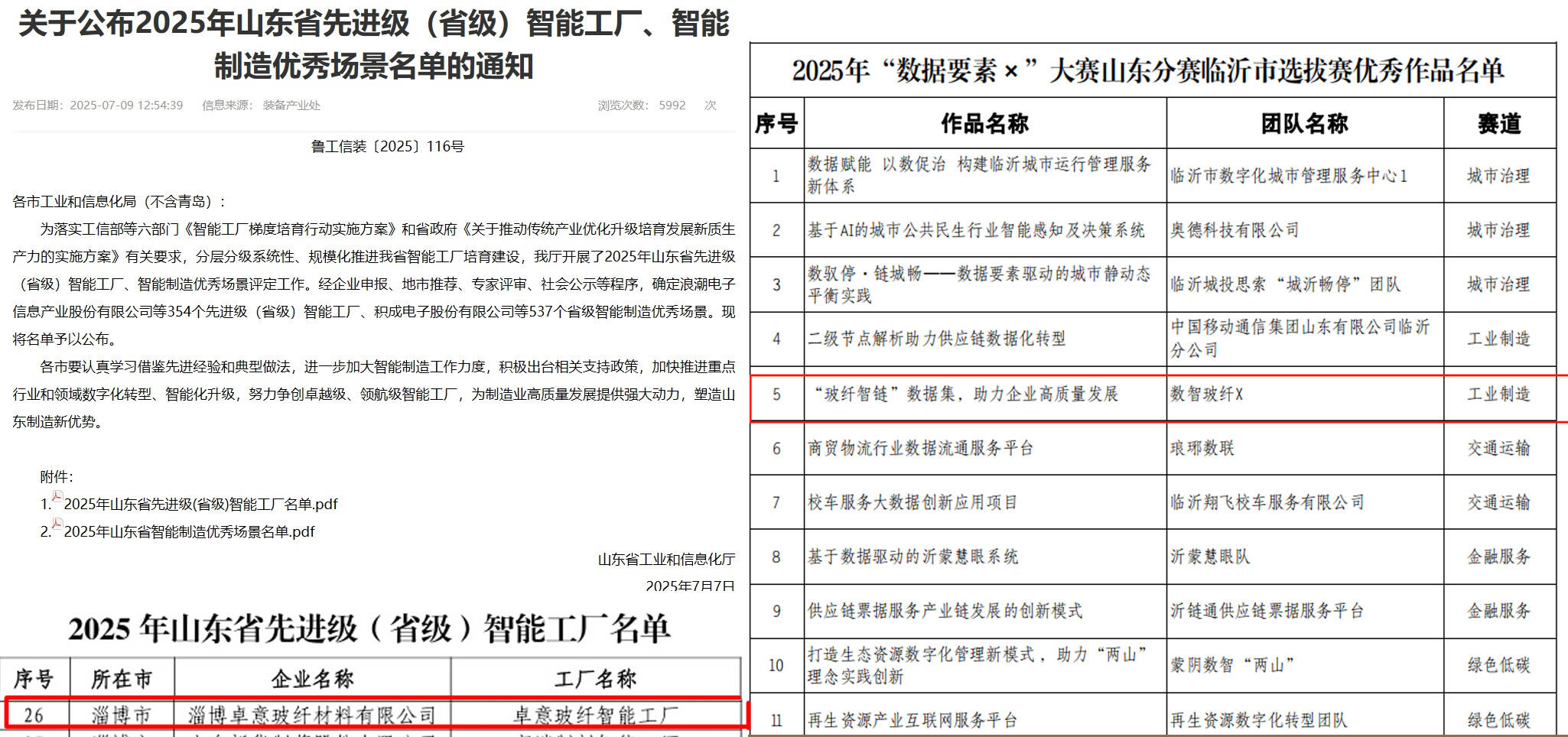

近日,两个喜讯相继传来:山东玻纤卓意公司成功入选2025年省级智能工厂名单,该公司《“玻纤智链”数据集 助力企业高质量发展》斩获2025年“数据要素×”大赛山东分赛临沂市选拔赛优秀作品。这两项荣誉,正是山东玻纤以数字化、智能化为翼,深耕高质量发展的生动注脚。

“过去,生产数据在不同车间‘各管一段’,想查一个跨产线的能耗对比,得跑三个部门、调五份报表。现在,鼠标一点,全产业链数据一目了然。”山东玻纤机电设备部(数智化部)副部长李勇指着大屏上的“玻纤智链”系统介绍。

这份获奖的“玻纤智链”数据集,背后是山东玻纤“统一底座、数据驱动、场景赋能、生态协同”的扎实实践。以工业互联网平台为“地基”,他们搭建起1个数据基座,像“神经中枢”般串联起物供、生产、营销、财务、质量等全环节,硬生生将曾经分散在60余套设备系统中的“信息孤岛”打通,系统互联互通,28套能源、工艺、经营数据分析平台实时运转,既看得见原料仓库的库存变化,也能算清每度电的能耗产出。

(山东玻纤数智生产线)

数据的价值,始于规范。为了让数据“说真话、说准话”,山东玻纤给数据立下了“规矩”:统一9大类、34小项生产经营核心数据标准,小到产品规格的定义,大到工艺参数的取值范围,都有明确“标尺”。

在数据录入环节,自动化校验工具如同“质检员”,用算法揪出格式错误、逻辑矛盾;窑炉温度等关键数据一旦超出阈值,系统会立即“亮红灯”锁定复核,从源头避免人工误差;跨部门数据审计团队定期“体检”,确保原始记录与系统数据严丝合缝。“标准统一了,数据才能真正成为生产的‘导航仪’。”李勇介绍。

如果说“玻纤智链”是山东玻纤的“数字大脑”,那么卓意公司的智能工厂便是这一大脑的“实践战场”。走进卓意公司的数字化生产线,仿佛置身于一场“智能协同秀”:MES系统实时调度生产计划,WMS系统精准管控仓库物流,PLC与DCS工业控制系统像“神经末梢”般扎根在每台设备中——从原料入厂时的自动称重,到窑炉熔制时的精准控温,再到成品出库时的智能核验,全流程数据实时上传、全程可控。

“以前调一次工艺参数,得老师傅带着徒弟在现场试半天;现在系统根据历史数据自动推荐最优参数,一键下达,精度提高了30%。”卓意公司八线窑炉产品车间工艺班长柴超的话,道出了智能工厂的核心价值。两条数字化生产线融合了多项“专精特新”技术,将“数字化运营”与“智能化制造”的理念落到实处:设备故障预警响应速度提升40%,产品质量稳定性提高20%,单条生产线用工减少35%……这些变化,让“智能工厂”的称号实至名归。

(DCS中央控制室)

从数据基座的搭建到智能工厂的落地,山东玻纤的数字化转型之路,始终围绕“提质、降本、增效”的核心目标。如今,“玻纤智链”让数据成为生产要素,智能工厂让制造焕发新生,二者协同发力,不仅为企业高质量发展注入强劲动能,更树立了玻纤行业数字化转型的标杆。