四季度是决战决胜的紧要关头,新升公司紧盯年度生产经营目标,围绕新材料公司“提质增效”主题主线,坚定信心、担当作为,狠抓安全保稳定,紧盯重点抓突破,强攻市场增效益,深挖内潜降成本,着力以最大努力确保最好成效,吹响决胜全年工作任务目标的冲锋号角。

以安全筑基稳驭攻坚大局

“四季度是完成全年任务的冲刺阶段,也是全年安全生产工作收官的关键阶段,安监人员要深入现场、全面压实安全生产责任,确保安全生产有序推进。”近日,新升公司党委书记、董事长王健在工作例会上对抓好安全生产工作进行再要求、再强调、再部署。

针对四季度安全生产工作特点,新升公司按照专业化管理、网格化包保的原则,将安全管理的重点放在业务部室、基层队组、班组的责任落实上,把监督检查重点放在各项措施的落实上。进入冬季以来,他们以“寒”为令,积极开展冬季“三防”全面巡查,特别关注暖气管道、门窗、消防设备以及厂区内供电线路的完整情况,并严格执行领导干部、特殊岗位24小时值班值守,严密开展灾害性天气、突发事件应急预案演练工作。今年以来,他们共开展各类“实战化”应急演练19次,其中专项演练6次、现场处置方案演练13次,切实提高了应急队伍实战能力和应变能力。

安全生产“一失万无”,生态环保任重道远。新升公司严格落实环保工作“党政同责”和“一岗双责”原则,调整了“环境保护工作领导小组”,将各单位主要负责人纳入小组成员。他们围绕环保手续、制度建设、环保设施运行、危废管理等10大项30小项内容开展了排查整治,共查出问题54条,各单位按时进行了问题整改,保证了企业合法合规、安全稳定运行。

以技术攻坚强铸品质基石

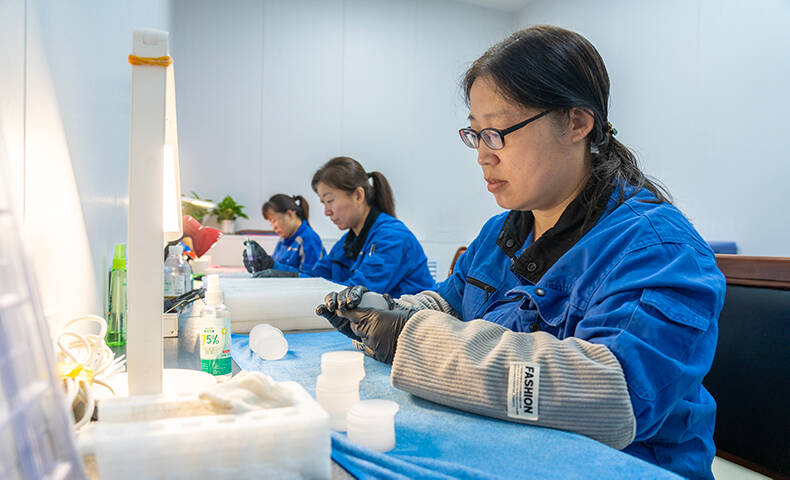

近日,笔者走进新升公司光电事业部,加工车间里一派热火朝天的繁忙景象。各类加工设备不停地运行,精准完成平磨、线切、掏棒等一道道精密工序。职工们在各自岗位上全神贯注、熟练作业,全力以赴确保订单按时交付。

新升光电事业部聚焦突破产能瓶颈,由车间主任牵头切片班组开展开方机工艺优化,通过切割参数调整及操作方法改进,成功突破大尺寸晶片加工限制,实现大尺寸异形件稳定切割。此次技术突破不仅直接提升生产效率,更为后续拓展更大尺寸产品加工能力奠定核心技术基础。

如果说生产环节是质量把控的“前端战场”,那么质检环节便是守护品质的“最坚固屏障”。他们以工艺改进为核心,完善全流程质量管控体系,原材料检验执行“激光笔检测铁律”,精准筛查内部气泡、杂质等缺陷,不合格原料100%隔离。在生产环节中他们设置了关键质控点,切割、研磨、掏棒等工序专人专责,切割工序采用10%抽样检测机制,通过高精度三坐标测量仪实现0.01毫米误差管控,超差产品即时返工。通过系列举措,产品合格率从95%提升至98%,品质竞争力显著增强。

新升矿用新材料事业部坚守“以产品质量筑发展根基、以客户服务提竞争优势”的经营理念,全面推进精品战略实施。为进一步提升产品质量,他们从产品制造流程入手,进一步优化产品生产工艺,在传统工艺的基础上,充分发挥工业蓝宝石超硬复合材料的性能极限,实现其与齿体结构的最优协同,从而获得远超常规材料的硬度和热稳定性。

同时,他们还创新采用“激光熔覆”技术,使材料内部颗粒实现近乎完美的晶界结合,从根本上提升了产品的耐磨性与抗冲击韧性。这一系列的系统优化,最终赋予了“蓝宝石”截齿在面对最坚硬岩层时依然能保持锋利、持久、稳定的破岩能力,成为矿山高效开采作业中的“最佳搭档”。

以有解思维激活增效动能

面对复杂多变的市场环境,唯有不断地解放思想,才能使企业在不断地改革创新中一路高歌猛进,才能让企业拥有持续的发展方向。“我们以狠抓落实的责任担当推进解放思想,把解放思想的落脚点聚焦到市场开拓、精益管理的工作中,切实增强责任感和紧迫感。”王健介绍。

他们综合分析国际国内经济运行趋势,不断创新营销思路,持续加大市场开拓力度,引领营销团队积极参加外部展会,增强品牌知名度,抢占营销先机和市场份额,充分舞活营销“龙头”。“我们加快走出去的步伐,抢抓外拓机遇,将国际展会作为扩市场、增客户、强营销的重要举措持续发力。”新升公司营销研发部部长李承浩介绍,今年以来,他们共参加中国国际煤炭采矿技术交流及设备展览会、深圳光博会参会等4个展会。

今年7月底,新升公司采取承包经营责任制的方式,由班子成员亲自负责各事业部,对光电加工业务、矿用新材料业务、工程业务3个板块亲自承包经营,做到盯在生产一线,亲自跑市场、抓生产、降成本。同时,他们加大技术攻关力度,依托高等院校和科研院所等外部技术力量,积极寻求合作,进一步提高产品质量和市场竞争力,努力把现有产业做强做精,助力企业稳健发展。

面对当前经济形势复杂严峻的局面,降本控费尤为重要、势在必行。他们坚持有解思维和结果导向,树立“省一元钱比挣一元钱容易”理念,深入开展十项费用节支行动,从稳产增产、精益生产、管理运营等方面明确压降目标,截至10月份实现降幅36%,完成新材料公司下达的力争控制目标。同时也实现主要产品变动成本降幅20.52%,“三项费用”降幅10.62%。

以有解思维做实精益管理。他们抓牢精益管理“三大关键”,用好精益改善“三大工具”,将加强现场管理、整治厂区面貌、改善工作环境作为提高生产效率和改善民生的重要抓手,对蓝宝石加工车间和截齿车间生产流程、现场布局进行系统整合优化,晶体搬运距离缩短至30米,车间面积利用率提升10%,实现订单交付更加准时,生产周期有效缩短,物料流转距离明显减少。

目前,该公司精益现场改善工作已基本完成,下一步将行之有效的改善措施固化为标准作业流程和管理规范,进一步凝聚全员精益共识。

(未经授权禁止转载)